-

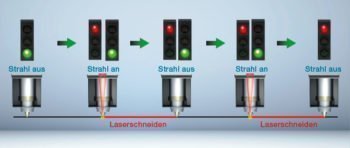

Die grüne Welle für Ihren Laser

heißt F-CUT!

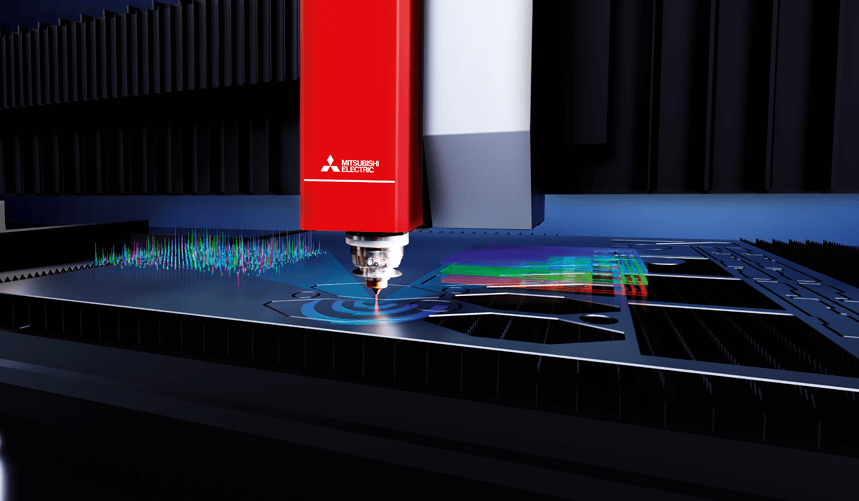

F-CUT – mehr Output bei geringeren Kosten! Kontinuierliche Bewegung des Bearbeitungskopfes, ohne am Beginn oder Ende einer Kontur anzuhalten – lediglich der Laserstrahl wird ein- und ausgeschaltet. Diese Funktion wird durch eine schnelle direkte Kommunikation zwischen Lasersteuerung und Achssteuerung mittels MHC-L (Mitsubishi Electric High-speed Control for Lasers) ermöglicht.

Der Laserstrahl kann so innerhalb einer Mikrosekunde aktiviert oder deaktiviert werden.

Mit F-CUT erreichen Sie eine deutlich verkürzte Bearbeitungszeit (höherer Teileausstoß) und dadurch reduzierte Kosten pro Teil.

-

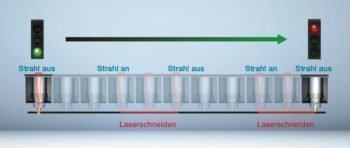

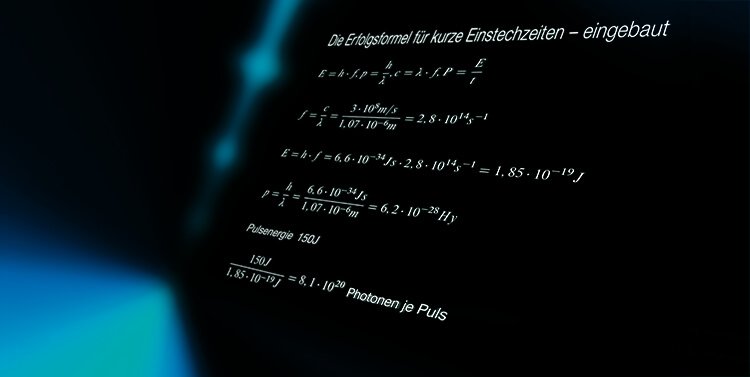

Milliarden extra Photonen.

Bis zu 98 % kürzere Einstechzeit bei Baustahl!

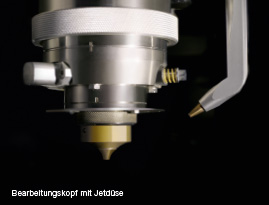

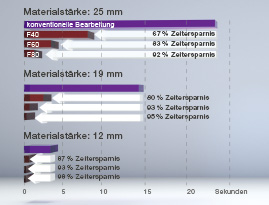

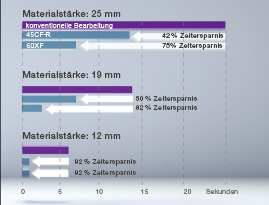

Reduzierung der Einstechzeiten bei mittleren und dicken Blechstärken

Durch die gekonnte Kombination aus energiereichen Pulsspitzen und einer Jetdüse können die Einstechzeiten um bis zu 98 % reduziert werden. In den letzten Jahren konnte die Materialstärke, bei der „High-Peak-Piercing“ verwendet werden kann, von 8 auf 25 mm erhöht werden. -

Fiber

-

CrossFlow

-

Gesundheit für Bediener und Umwelt

mit Mitsubishi Electric!

Besser absaugen durch gezielte Steuerung des Teilbereichs, auf den es wirklich ankommt.

Die während des Schneidprozesses entstehenden Dämpfe werden zuverlässig und, in Abhängigkeit von der Position des Bearbeitungskopfes, partiell abgesaugt sowie durch ein hocheffizientes Filtersystem bis zu einem Reinheitsgrad von 99,999 % (min. Partikelgröße 0,5 µm) gefiltert – und dies bei minimalem Wartungsaufwand! Das Ergebnis: saubere Luft – unbedenklich für Bediener und Umwelt. -

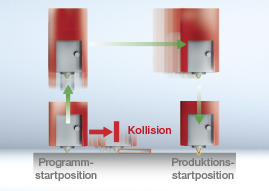

Kollisionen verhindern: Bearbeitungskopf geht auf Abstand

Bei jedem Programmstart fährt die Z-Achse in Höchstposition, bevor die Startposition angefahren wird. Dies reduziert das Kollisionsrisiko und unterstützt einen zuverlässigen Betrieb – unabhängig von den jeweiligen Bedienerkenntnissen.

-

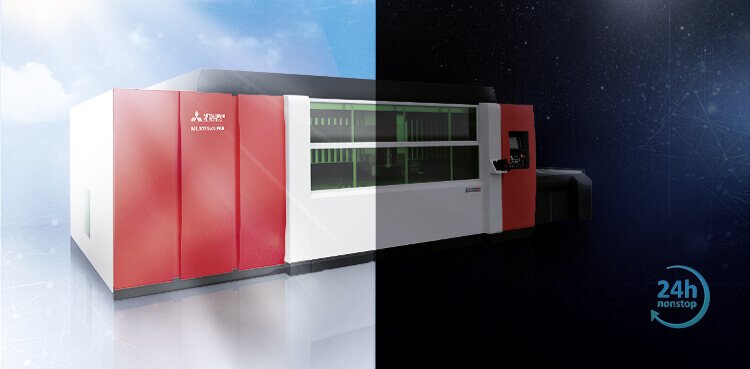

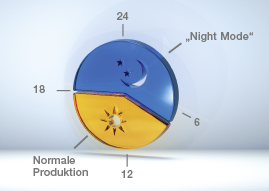

Sicherer Nachtbetrieb: Sicherer Nachtbetrieb: der „Night Mode“

Der „Night Mode“ kann sowohl manuell als auch automatisch – gemäß zuvor eingestellter Zeit – aktiviert werden. Ist der „Night Mode“ aktiv, so verändert sich der Bewegungsablauf des Bearbeitungskopfes und die Palettenein- bzw. ausfahrt wird verlangsamt. Der „Night Mode“ reduziert somit die Lärmemission und die Gefahr von Kollisionen. Dies bedeutet weniger Ärger mit den Nachbarn und weniger Stillstände.

-

Falls doch mal etwas passiert: magnetischer Schadensreduktions-mechanismus

Der magnetisch in Position gehaltene Bearbeitungskopf kann nach einer Kollision innerhalb von Sekunden wieder in die Ursprungsposition zurückgebracht werden. Dies minimiert nicht nur das Risiko von durch Kollisionen beschädigten Komponenten, sondern reduziert zudem die Notwendigkeit einer Düsenzentrierung nach einer unvorhergesehenen Berührung.

-

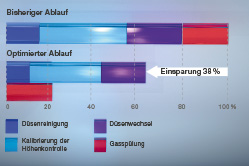

Optimierung der Nebenzeit

Serienmäßig! Dies zahlt sich aus.

-

1. Barcode scannen

-

2. Start drücken

Los geht‘s! -

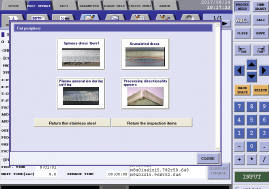

Beste Schneidergebnisse

Manchmal ist das Schneidergebnis einfach nicht wie gewünscht – die Schnittkante ist ungewöhnlich rau oder weist Gratbildung auf. Hierfür gibt es ein integriertes Diagnosemenü mit Beispielen. Nach Auswahl des passenden Bildes erhält der Bediener Unterstützung zur Verbesserung des Ergebnisses.

-

Self-Check

Sämtliche Hauptkomponenten der Laserschneidanlage werden permanent überwacht. Alle Überwachungsergebnisse werden übersichtlich auf dem Hauptbildschirm angezeigt.

-

Active Control

Während des Schneidprozesses kann sowohl die Fokuslage als auch die Schneidgeschwindigkeit stufenlos angepasst werden.

-

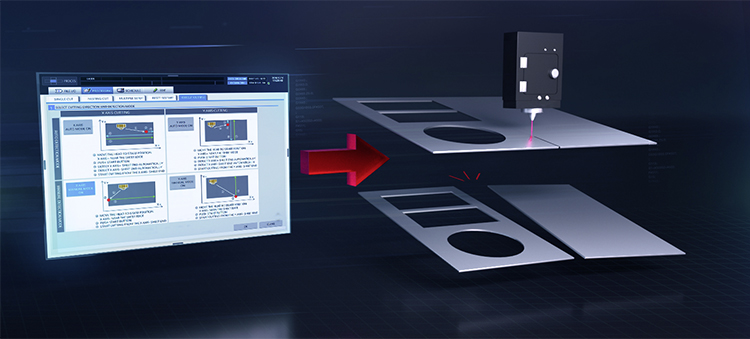

Kompetenz eingebaut

Ein Assistent, der Ihnen gerne weiterhilft.

-

Restzeitanzeige

Zeigt die Zeit bis zum Ende des Programms an. Hier ist jederzeit ersichtlich, wann der Schneidauftrag erledigt ist. So läuft es gut!

-

Zeitprognose

Mit der Zeitprognose ist bereits vor Programmstart die voraussichtliche Bearbeitungszeit des Programms ersichtlich. So kann der Bediener jederzeit flexibel planen.

-

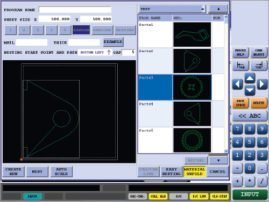

Schnelle Nachproduktion von Teilen

Sollten mal noch einige zusätzliche Teile benötigt werden, so können diese an der Steuerung mit wenigen Klicks nachproduziert werden. Auch einfache Schachtelung ist möglich.

-

Trennschnitt-Funktion

Einfacher Trennschnitt des Restbleches in mehrere Teile, ist möglich durch die Nutzung des Trennschnitt-Funktions-Bildschirmes der CNC-Steuerung.

-

Automatischer Düsenwechsler

Automatischer Düsenwechsler mit 9 Plätzen

9 Düsenpositionen mit eigenem NC-Bildschirm.

Der Düsenwechsler wechselt und kalibriert die Düsen automatisch, wenn sich die Schneidbedingungen oder Werkstücke ändern.

In Kombination mit den optionalen “ AI Assistenz und NozzleMonitor “ kann er beschädigte Düsen ersetzen, um eine stabile unbemannte Bearbeitung ohne Schneidfehler aufgrund beschädigter Düsen zu ermöglichen.

Der Düsenverwaltungsbildschirm auf dem HMI ermöglicht einen guten Überblick über den Zustand jeder Düse (d. h. Düsentyp, Restzeit, Düsenzustand). Zusätzliche Parameter (z. B. Gesamtnutzungszeit, bereits genutzte Zeit, nächste Überprüfungszeit, Laserbild der Düse) können überprüft, eingestellt oder geändert werden.

-

Automatischer Düsenwechsler mit 21 Plätzen

21 Düsenpositionen mit eigenem NC-Bildschirm.

Der Düsenwechsler wechselt und kalibriert die Düsen automatisch, wenn sich die Schneidbedingungen oder Werkstücke ändern.

In Kombination mit den optionalen “ AI Assistence und NozzleMonitor “ kann er beschädigte Düsen ersetzen, um eine stabile unbemannte Bearbeitung ohne Schneidfehler aufgrund beschädigter Düsen zu ermöglichen.

Der Düsenverwaltungsbildschirm auf dem HMI ermöglicht einen guten Überblick über den Zustand jeder Düse (d. h. Düsentyp, Restzeit, Düsenzustand). Zusätzliche Parameter (z. B. Gesamtnutzungszeit, bereits genutzte Zeit, nächste Überprüfungszeit, Laserbild der Düse) können überprüft, eingestellt oder geändert werden.

-

AI Assistance (Künstliche Intelligenz)

Licht und Ton werden während des Bearbeitungsprozesses kontinuierlich überwacht, um die Prozessbedingungen zu überprüfen. Die von Mitsubishi Electric entwickelte künstliche Intelligenz analysiert beides und ergreift bei Bedarf sofortige Maßnahmen. Das Ergebnis ist ein stabiler Bearbeitungsprozess.

-

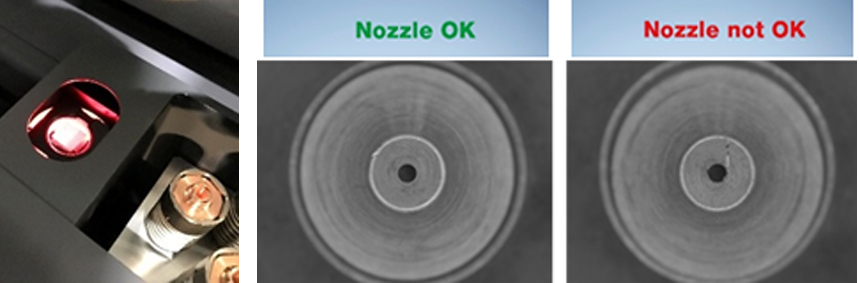

AI NozzleMonitor

- AI NozzleMonitor benötigt AI assistance und einen autom. Düsenwechsler

- Der NozzleMonitor fotografiert Düsen, um deren Zustand zu überwachen.

- Eine Überprüfung des Düsenzustands erfolgt nach einer bestimmten Schneiddauer und kann auch durch AI Assistance (Option) angefordert werden, sobald ein Schnittfehler erkannt wurde.

- Die künstliche Intelligenz erkennt automatisch, ob sich die Düse noch in einem guten Zustand befindet oder ob sie beschädigt ist.

- Im Falle einer beschädigten Düse prüft die Software automatisch, ob sich eine Ersatzdüse des gewünschten Typs im Düsenwechsler (Option) befindet. Wenn ja, wird die Düse automatisch gewechselt. Sonst wird der Prozess gestoppt und eine Fehlermeldung an den Bediener gesendet.

-

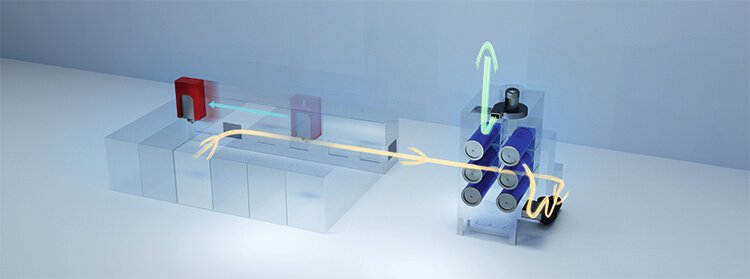

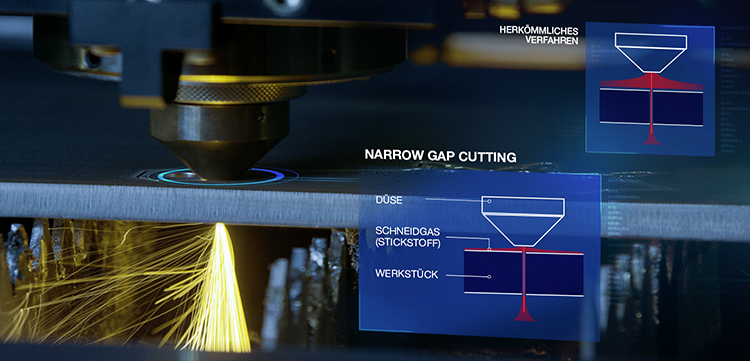

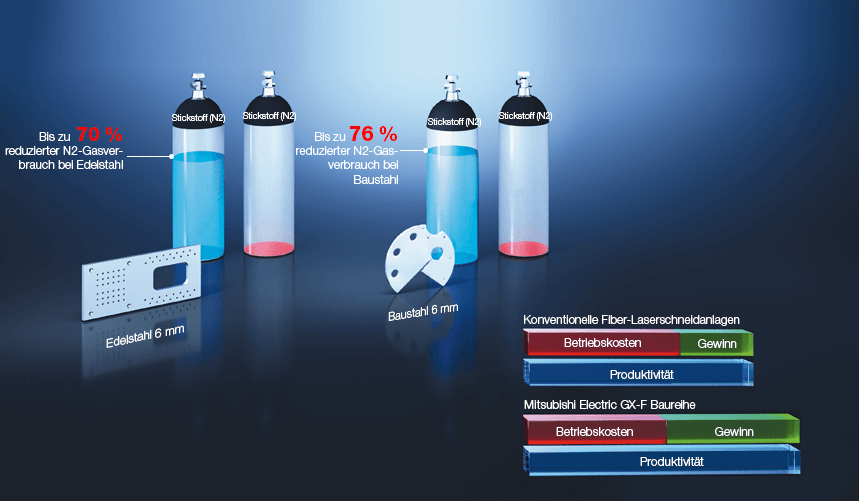

AGR-eco

AGR-eco erhöht den Gewinn, durch Kostensenkung und Produktivitätssteigerung. Es kann die Betriebskosten senken, indem es den Verbrauch des Schneidgases Stickstoff (N2) um bis zu 76 % reduziert, während es die Produktivität um bis zu 26 % steigert. Diese wirtschaftliche Optimierung wird vor allem durch Mitsubishi Electric’s originale Stickstoff-Gasfluss-Technologie und die schnellere Kommunikation der durch künstliche Intelligenz unterstützten D-CUBES CNC-Steuerung erreicht, aber auch durch kürzere Einstechzeiten und höhere Schnittgeschwindigkeiten durch die hohe Strahlqualität der Mitsubishi Electric-eigenen Fiber-Laserquelle. Diese Vorteile sind gegeben, ohne den Nachteil, dass die Düse die Materialoberfläche berührt – das bedeutet keine Kratzer auf der Materialoberfläche – und funktioniert in Materialstärken von 1 bis 25 mm.

- Bis zu 76 % Stickstoffreduktion bei Baustahl (8 kW Fiber-Laserquelle).

- Bis zu 70 % Stickstoffreduktion bei Edelstahl (8 kW Fiber-Laserquelle).

- Bis zu 26 % Produktivitätssteigerung (8 kW Fiber-Laserquelle).

- Keine Kratzer auf der Materialoberfläche (die Düse berührt nicht die Materialoberfläche).

- Anwendbar bei Materialien (normalerweise mit Stickstoff geschnitten) von 1 bis 25 mm stärke.

-

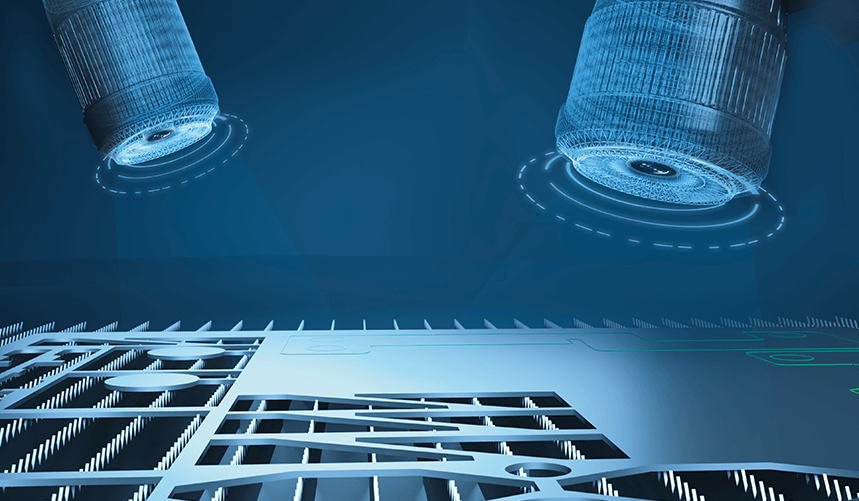

MEL’S AR – Augmented-Reality-Technologie

Für eine höhere Restblechausnutzung und zur Rüstzeitreduzierung wurde die bedienerfreundliche Funktion „MEL’S AR“ – Augmented-Reality – entwickelt. Nach Auflegen des Restblechs (irgendwo innerhalb des Arbeitsbereichs) und drücken eines Knopfes an der D-CUBES-Steuerung, wird eine virtuelle Draufsicht erzeugt. Danach können einzelne Teile oder auch komplette Schachtelungen auf dem Restblech platziert werden. So wird sichergestellt, dass die zu schneidenden Teile auch wirklich auf das ausgewählte Restblech passen.

- MEL’S AR-Funktion inkl. zwei Kameras in der Maschine.

- Höhere Restblechausnutzung.

Einfache Platzierung von Teilen per „drag and drop“.

Produkte

4050 x 2060 mm

4050 x 2060 mm 4 / 6 / 8 kW

4 / 6 / 8 kW

3050 x 1525 mm

3050 x 1525 mm 4 / 6 / 8 kW

4 / 6 / 8 kW

3050 x 1525 mm

3050 x 1525 mm 4,5 / 6 kW

4,5 / 6 kW